CNC

Status: stable | |

|---|---|

| |

| Beschreibung | Eine CNC-Fräse für den Space |

| Autor: | ptflea krisha |

| PayPal | |

Beschreibung

Was ist ein Hackerspace ohne CNC-Fräse?

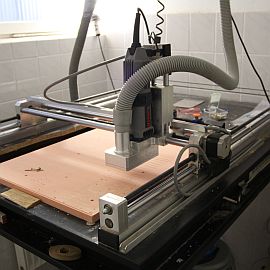

Um diesen Umstand zu beseitigen wurde uns eine Haase Cut 2000 Profi, mit einer Arbeitsfläche von 600mm x 1000mm x 80mm leihweise zur Verfügung gestellt.

Im alten Santitärtrakt hat sich ein Raum gefunden der gerade gross genug ist und keine direkten 'Nachbarn' hat. Somit ideal um in Ruhe zu fräsen.

Betrieb/Ansteuerung

Nachdem die Fräse 2 Jahre ausser Betrieb war, war eine Generalüberholung angesagt.

Das Fett auf den Gewindestangen war total verharzt, da ging so gut wie nichts mehr. Nach ein paar Runden WD-40 und Haushaltspapier mit Schraubendrehern ans Gewinde gehalten, war der gröbste Schmutz beseitigt.

Leider hatten wir nach der Reinigungsaktion noch Schrittverluste, die nach einer Schmieraktion mit Hochleistungskriechfett (Tunap 358) der Vergangenheit angehörten. [todo: erwähnung spieleinstellung]

Gesteuert wird die Fräse von den Achscontroller 'CNC-Control' und dem Programm WinPC-NC. Das Programm verarbeitet GCODE und ist somit kompatibel zu den meisten CAD/CAM Programmen. [todo: GCODE beispiel] [todo: eventuell bild von cnc-control und was es genau macht] [todo: schrittmotor ansteuerung erwähnen]

Erste Frästeile

Raspberry Pi Box

from Adafruit

r0cketbadge

for the r0cketbadge

Ein guter Test um zu sehen mit welcher Präzision wir fräsen können.

Die Outline der ersten r0cket wurde mit einem 3mm Fräser gefräst, während die Vertiefungen mit einem 1mm Fräser erstellt wurden. Wir haben 2 G-Code-Dateien verwendet und den Fräser am Nullpunkt des Werkstück gewechselt.

Bei der kleinen r0cket haben wir mit einen 1,5 und 0,5 mm Fräser gearbeitet.

Benutzung

Um die Fräse zu benutzen müssen verschiedene Schritte eingehalten werden. Zuerst wird eine Zeichnung in einem CAD Programm konstruiert, dann mit Hilfe eines CAM Programmes in GCODE verwandelt und anschließend wird die Fräse mit WinPC-NC gesteuert.

Die nachfolgenden Programme wurden getestet. Viele dieser Programme stehen im Space leider noch nicht zur Verfügung. Teilweise lassen sich jedoch Demoversionen nutzen.

[todo: tutorials mit rechteckigem objekt und ausgeschnittenem Kreis in der Mitte für jedes Programm]

CAD

Fast allen CAD Programmen ist gemein, dass einem der Einstieg nicht leicht gemacht wird. Man sollte ca. 1-3 Stunden einrechnen, um eine einfache 2D Zeichnung zu konstruieren, wenn man noch nie mit einem CAD Programm gearbeitet hat. Viele CAD Programme sind sehr umfangreich - die meisten Funktionen werden allerdings für den Einstieg nicht benötigt. Es empfiehlt sich auch einfach mal ein Tutorial durchzuarbeiten, um sich mit den Basics des jeweiligen Programmes vertraut zu machen.

Inkscape

Mit Inkscape lassen sich recht einfach Vektorgrafiken erzeugen und bearbeiten. Inkscape ist allerdings kein CAD Programm und hat deshalb einige unpassende Eigenschaften. So hat z.B. eine Linie immer eine Dicke und die Linienstärke in beispielsweise einem Quadrat verändert die Seitenlänge des Quadrats. Wenn Inkscape genutzt wird und akkurat gefräset werden muss, bitte hier besonders darauf achten.

Das Austauschformat zwischen Inkscape und CAM ist [todo].

Inkscape ist frei verfügbar, Open-Source und plattformunabhängig.

QCad

QCad existiert in 2 Versionen, eine freie Open-Source und eine kommerzielle Version. Die Open-Source Version ist etwas älter, die kommerzielle ist voll funktionsfähig, muss allerdings alle 10 Minuten neu gestartet werden (Datei kann gespeichert werden, bevor das Programm sich beendet).

QCad lässt sich per Texteingabe oder Maus bedienen.

CAM

Cut2D / VCarve

WinPC-NC & Fräsen

- Fräse, Control-Unit & PC einschalten

- WinPC-NC starten

- Laden der GCODE Datei

- Editieren des GCODEs

- Referenzfahrt durchführen

- Passenden Fräser montieren

- Festlegen des Werkstück Nullpunktes

- Lufttestfahrt

- Fräsen

FAQ

Warum sind die Objekte aus dem CAD im CAM nicht verbunden und wie lässt sich das beheben?

Das normale Austauschformat ist .dxf, welches von [todo] vorgegeben wird. Hier existieren verschiedene Versionen und daraus resultieren diese Probleme. Abhilfe schafft das erneute Kombinieren [todo: wie heisst es in C und wie in R] der Objekte in einem anderen CAD oder im CAM selbst. Alternativ kann man versuchen die .dxf in einem älteren Format zu speichern.

Warum sind meine Kreise eckig und meine Ecken rund?

Auch dieses Problem hängt mit den verschiedenen .dxf Versionen zusammen. Wir haben gute Erfahrungen mit dem Speichern im Autocad 2004 Format in Kombination mit Polylines gemacht.

Welche Materialen können gefräst werden?

Bis jetzt nur Holz. Alu sollte mit langsamen Vorschub ebenfalls funktionieren. Hier auf jeden Fall sehr vorsichtig und mit wenig Abspanung arbeiten. Plexiglas wird noch erforscht.

Platinen fräsen

Nachdem Fehlversuch der SMD-Platine im Projekt Dmx2rgb haben wir beim Powerctrl-Projekt unsere erste Platine mit DIP Bauteilen erfolgreich gefräst. Hierfür haben wir gcode_02.ulp verwendet. Zuerst muss die gcode_02_setup.ulp ausgeführt werden, um die Einstellungen für die CNC Fräse vorzunehmen. Anschließend kann das aktuelle Projekt mit gcode_02.ulp konvertiert werden.

Im Projekt Powerctrl waren die Leiterbahnen auf der Unterseite angebracht. Damit diese richtig herum gefräst werden mussten wir deshalb "Mirror" im Setup aktivieren. Dies führte aber zu negativen Koordinaten mit welchen die Fräse nicht zurecht gekommen ist. Als Workaround haben wir alle Bauteile auf der Platine (beidseitig) in EAGLE gespiegelt und dann die Oberseite verwendet.

Folgende Einstellungen haben wir im Setup eingestellt:

/* TODO: screenshot */

Der mit diesem Verfahren erstellte GCODE fräst an den zukünftigen Bohrungen kleine Mulden, um die spätere Zentrierung des Bohrers zu gewährleisten. Da wir, ohne die Fräse neu auszurichten, anschließend gleich gebohrt haben, war dieser Schritt nicht nötig. Diese Muldenfräsdaten haben wir in der Tiefe modifiziert und es als Bohrdaten verwendet.